Powłoki ochronne są stosowane na elementach systemów dachowych w celu zwiększenia ich trwałości i odporności na czynniki zewnętrzne, takie jak deszcz, śnieg, wiatr, promieniowanie UV i inne czynniki atmosferyczne. Powłoki ochronne mogą również zmniejszyć ryzyko korozji i zapobiec wnikaniu wilgoci do materiałów dachowych.

Powłoki ochronne stosowane na elementach systemów dachowych są zwykle w postaci farb lub impregnacji. Farby dachowe są dostępne w różnych kolorach i stopniach połysku, a impregnacje dachowe zwykle tworzą przezroczystą barierę ochronną.

Powłoki ochronne stosowane na różnych elementach systemów dachowych różnią się w zależności od rodzaju materiału. Na przykład, powłoki ochronne stosowane na dachówkach ceramicznych są zwykle wykonane z wodoodpornej farby akrylowej lub silikonowej, podczas gdy powłoki ochronne stosowane na blachodachówkach są zwykle wykonane z farb o wysokiej odporności na korozję, takich jak farby poliestrowe lub farby PVDF.

Dla długowieczności systemu dachowego, powłoki ochronne powinny być stosowane zgodnie z instrukcjami producenta i regularnie konserwowane. Regularna konserwacja, taka jak mycie dachu lub przeprowadzanie inspekcji, pomoże utrzymać powłoki ochronne w dobrej kondycji i zapobiegnie powstaniu uszkodzeń, które mogą wpłynąć na wydajność systemu dachowego.

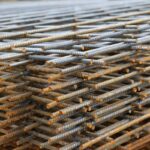

Galwanizacja to proces pokrywania powierzchni metalowych cienką warstwą cynku w celu zwiększenia ich odporności na korozję. W przypadku systemów dachowych, elementy te zwykle wykonane są z metalu, takiego jak stal lub aluminium. Niektóre z elementów systemów dachowych, należy poddać procesowi galwanizacji.

Wyłazy dachowe: Wyłazy dachowe są zwykle wykonane z metalu, aby zapewnić łatwy dostęp do dachu w celu przeprowadzenia prac konserwacyjnych lub naprawczych. Zastosowanie galwanizacji na wyłazach dachowych zwiększa ich odporność na korozję, co przyczynia się do zwiększenia trwałości elementu. Galwanizacja może być zastosowana na całości lub tylko na części wyłazu, w zależności od potrzeb.

Świetliki dachowe: Świetliki dachowe są przeznaczone do wpuszczania światła do pomieszczeń poddasza. Zwykle wykonane są z metalu, takiego jak aluminium lub stali nierdzewnej. Galwanizacja zwiększa odporność na korozję tych elementów i pomóc w zachowaniu ich pierwotnego wyglądu. Podobnie jak w przypadku wyłazów dachowych, galwanizacja może być zastosowana na całości lub tylko na części świetlika, w zależności od potrzeb.

W przypadku obu tych elementów systemów dachowych, proces galwanizacji polega na pokryciu ich powierzchni cienką warstwą cynku. Warstwa ta tworzy barierę ochronną między metalem a środowiskiem zewnętrznym, chroniąc go przed korozją i uszkodzeniami. Dzięki temu zastosowanie galwanizacji może zwiększyć trwałość i wydłużyć czas życia tych elementów systemów dachowych.

Procesy galwanizacji chemicznej, które stosuje się na elementach aluminiowych, obejmują zwykle jeden z dwóch głównych procesów: chromowanie lub anodowanie. Oba te procesy umożliwiają utworzenie warstwy ochronnej na powierzchni aluminium, która zwiększa jego odporność na korozję i wytarcie.

Chromowanie chemiczne: Chromowanie chemiczne polega na zanurzeniu elementu aluminiowego w kąpieli chromowej, która składa się z kwasu chromowego, wody i kwasu siarkowego. W wyniku tego procesu na powierzchni aluminium tworzy się warstwa tlenku chromu, która jest trwała i odporna na korozję. Chromowanie chemiczne może być stosowane zarówno w celu ochrony elementów aluminiowych przed korozją, jak i w celu poprawy ich estetyki poprzez nadanie im dekoracyjnego wykończenia.

Anodowanie: Anodowanie polega na zanurzeniu elementu aluminiowego w kąpieli elektrolitu i podłączeniu go do dodatniego bieguna źródła prądu stałego. W wyniku tego procesu na powierzchni aluminium tworzy się warstwa tlenku aluminium, która jest twarda, trwała i odporna na korozję. Warstwa ta może być następnie pokryta farbą, co zwiększa jej odporność na uszkodzenia mechaniczne i warunki atmosferyczne.

Oba te procesy galwanizacji chemicznej pozwalają na uzyskanie warstwy ochronnej na powierzchni aluminium, która zwiększa jego trwałość i odporność na korozję. Wybór odpowiedniego procesu zależy od wymagań dotyczących konkretnych elementów aluminiowych, takich jak ich zastosowanie, pożądany efekt wizualny i budżet.