Jako kierownik produkcji w zakładzie galwanizacyjnym, chciałbym podzielić się kilkoma podstawowymi punktami na temat powłok fosforanowych, które są kluczowe dla naszej działalności.

Powłoki fosforanowe tworzą się po przygotowaniu powierzchni (czyszczeniu), kiedy części metalowe są zanurzane, spryskiwane lub pokrywane kwasowym roztworem, specjalnie przygotowanym do reakcji z metalem bazowym. Ta reakcja tworzy produkt, który jest zmodyfikowanym fosforanem metalu. Powłoka tworzy ciasne wiązanie z powierzchnią metalu i może mieć różną grubość, ale jest jednolita i gęsta. Powłoki zapewniają doskonałą podstawę dla farb i powłok proszkowych, ochronę przed korozją, przyjmują smary i kondycjonery, zwiększają odporność na ścieranie, a także przyjmują woski i oleje przeciwrdzewne.

Główne typy powłok fosforanowych to fosforany żelaza, cynku (od lekkich do ciężkich) i manganu. Fosforany cynku są idealne jako preparat przed farbami i powłokami proszkowymi ze względu na doskonałą ochronę przed korozją, jaką zapewniają. Są również doskonałymi modyfikatorami powierzchni przed zimnym formowaniem.

Zastosowanie fosforanów jest specyficzne dla typu powłoki. Fosforany żelaza są tworzone przez zanurzenie lub spryskiwanie. Fosforany manganu i cynku są zwykle tworzone przez zanurzenie. Każdy proces wymaga podgrzewania, aby utrzymać preferowany zakres temperatur, optymalizując reakcję na częściach. Ponadto, każdy proces tworzy osad, który wymaga okresowego dekantowania lub tworzenia nowej kąpieli.

Fosforany żelaza są stosowane w wieloetapowych liniach natryskowych lub w cyklu zbiorników zanurzeniowych. Fosforany cynku i manganu znajdują się w liniach zanurzeniowych.

Zastosowania fosforanów cynku na stali obejmują przyczepność farby, przyczepność powłok organicznych, zabezpieczenie przed rdzą, retencję oleju i formowanie na zimno. Fosforan żelaza jest stosowany na stali, cynku (ocynkowanym cynkiem) i aluminium przed nałożeniem organicznej farby i powłoki proszkowej. Fosforan manganu jest stosowany na stali w celu poprawy odporności na zużycie.

Fosforany cynku, zwłaszcza te cięższe, mają szarą barwę i zazwyczaj wahają się od 1,000 do 3,000 mg/ft² grubości. Są krystaliczne i gęste, ale bardziej porowate niż lżejsze powłoki. Powierzchnia po kondycjonowaniu jest szorstka. Oleje i woski łatwo absorbują te struktury krystaliczne. Te cięższe powłoki to nakładanie kryształu na kryształ. Ten mechanizm formowania, wynikający z luźniejszego wiązania, sprawia, że powłoka jest bardziej podatna na uszkodzenia mechaniczne. Jednym z faktów, które są wspólne dla fosforanów cynku, jest to, że konieczne jest odpowiednie czyszczenie, aby usunąć oleje i tłuszcz przed nałożeniem powłoki. Roztwory fosforanu cynku nie mają zdolności do czyszczenia gleby.

Fosforany żelaza są najlżejsze, wahają się od poniżej 40 do powyżej 80 mg/ft². Te powłoki są amorficzne, nie krystaliczne. Kolor jest zazwyczaj niebieski do opalizującego. Ponieważ są niekrystaliczne, fosforany żelaza nie są absorbentami dla olejów, smarów i wosków. Raczej fosforany żelaza zapewniają ochronę przed korozją i bazę do wiązania dla powłok organicznych. Przemysłowe formuły koncentratów fosforanu żelaza są dostępne jako samodzielne kombinacje czystych fosforanów lub jako fosforan, który następuje po etapie czyszczenia alkalicznego. W porównaniu do fosforanów cynku, proces fosforanu żelaza jest bardziej ekonomiczny, zarówno pod względem użycia chemikaliów, jak i zmniejszonych wymagań energetycznych dla ogrzewania. Ponadto, analiza i parametry operacyjne procesu są łatwiejsze do osiągnięcia z fosforanami żelaza.

Fosforany manganu są zazwyczaj cięższe, z zakresem grubości od 1,000 do 4,000 mg/ft². Struktura krystaliczna jest dość szorstka i czarna. Unikalna struktura krystaliczna poprawia retencję olejów przeciwrdzewnych i smarów. Następna ochrona przed korozją jest bardzo dobra, a także minimalizuje zacieranie się ruchomych części.

Z trzech fosforanów, fosforan żelaza jest najprostszy do kontrolowania. Tytracja i pomiar pH. Fosforany cynku i manganu wymagają trzech oddzielnych tytracji: całkowitego kwasu, wolnego kwasu i żelaza. Stosunek kwasu całkowitego do wolnego jest kluczowy.

Fosforan cynku na stali może być stosowany do przyczepności farby, przyczepności powłok organicznych, zabezpieczenia przed rdzą, retencji oleju i formowania na zimno. Powierzchnie aluminium i cynku (ocynkowany cynk) mogą być również traktowane w celu przyczepności powłok organicznych. Innym popularnym zastosowaniem fosforanu jest powlekanie drutów i rur w operacjach ciągnienia. Ciężki fosforan cynku na stali jest preferowany do retencji oleju i środków przeciwrdzewnych.

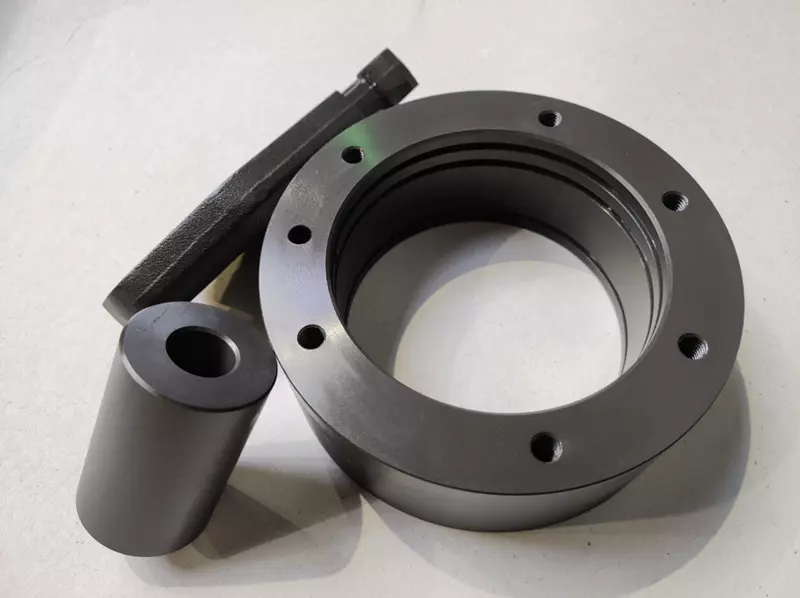

Fosforan manganu jest stosowany na stali w celu poprawy odporności na zużycie. Szczególnie części silnikowe, takie jak wałki rozrządu, koła zębate i pierścienie tłokowe, korzystają z ochrony powłoki, zwłaszcza podczas pierwszych etapów eksploatacji. Ta ochrona ma na celu zapobieganie zacieraniu i kontrolowanie zużycia ruchomych części.

Fosforany cynku na stali są często stosowane do poprawy przyczepności farb i powłok organicznych, zabezpieczania przed rdzą, zatrzymywania oleju i formowania na zimno. Powierzchnie aluminium i cynku (ocynkowanego cynku) mogą być również traktowane w celu zwiększenia przyczepności powłok organicznych. Inne popularne zastosowania fosforanu obejmują powlekanie drutów i rur w operacjach ciągnienia. Ciężki fosforan cynku na stali jest preferowany do zatrzymywania oleju i środków przeciwrdzewnych.

Fosforan żelaza jest stosowany na stali, cynku (ocynkowanym cynku) i aluminium przed nałożeniem organicznej farby i powłoki proszkowej. Fosforan manganu jest stosowany na stali w celu poprawy odporności na zużycie. Szczególnie części silnikowe, takie jak wałki rozrządu, koła zębate i pierścienie tłokowe, korzystają z ochrony powłoki, zwłaszcza podczas pierwszych etapów eksploatacji. Ta ochrona ma na celu zapobieganie zacieraniu i kontrolowanie zużycia ruchomych części.

Podsumowując, fosforany są niezwykle ważne w naszym procesie produkcji, zapewniając ochronę przed korozją, poprawiając przyczepność farb i powłok, a także zwiększając odporność na ścieranie. Każdy rodzaj fosforanu ma swoje specyficzne zastosowania i korzyści, a wybór odpowiedniego fosforanu zależy od konkretnej aplikacji i wymagań dotyczących wydajności.