Powłoka z fosforanu cynku jest wykorzystywana do ochrony elementów wykonanych ze stali i żelaza przed korozją i rdzą. Dzięki swojej porowatej strukturze, charakteryzuje się znakomitą zdolnością do wiązania, co przekłada się na lepszą i mocniejszą adhezję farby. Jest to rozwiązanie powszechnie stosowane w branżach takich jak metalurgia, motoryzacja, systemy dachowe oraz produkcja sprzętu AGD. Fosforanowo-cynkowa powłoka znacząco przedłuża trwałość części, zapewniając użytkownikom pewność, że ich elementy będą służyć przez dłuższy czas.

Szukasz firmy zajmującej się fosforowaniem cynkowym? Zadzwoń: Kierownik Produkcji – Krzysztof Śliwa: tel. 660 416 072 lub poznaj naszą ofertę fosforowania cynkowego na stronie: https://www.galvanica.pl/uslugi/fosforanowanie-cynkowe/

Spis treści:

Proces powlekania fosforanem cynku

Cynk jest uznawany za jedną z najskuteczniejszych powłok ochronnych dostępnych na rynku, głównie ze względu na swoją wyjątkową zdolność do zatrzymywania olejów, które skutecznie zapobiegają powstawaniu rdzy. Proces fosforowania cynku opiera się na złożonej reakcji chemicznej, która zachodzi na powierzchni metalu, gdy ten zostaje zanurzony w specjalnie przygotowanym roztworze. W trakcie tego procesu, roztwór reaguje z metalem, prowadząc do krystalizacji i tworzenia trwałej, nierozpuszczalnej warstwy cynku. Ta warstwa działa jako bariera ochronna, skutecznie izolując metal od czynników zewnętrznych, które mogłyby spowodować korozję.

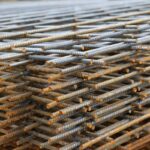

Dodatkowo, powłoka cynkowa nie tylko chroni metal przed rdzą, ale również zwiększa jego trwałość i wytrzymałość na uszkodzenia mechaniczne. Jest to szczególnie ważne w przemyśle, gdzie części metalowe są narażone na ciągłe tarcie, uderzenia czy inne formy fizycznego obciążenia. Dzięki swoim właściwościom, powłoka cynkowa jest szeroko stosowana w wielu sektorach przemysłu, w tym w produkcji samochodów, sprzętu AGD, a także w budownictwie i inżynierii. Dobrej jakości wyłaz dachowy czy świetlik musi zostać wyprodukowany ze stali, która wcześniej została poddana fosforowaniu cynkowemu. W ten sposób wyłazy dachowe produkuje Firma Gulajski ze Śląska.

Fosforanowanie cynku jest kluczowym procesem w ochronie metalowych części przed korozją, znacząco wydłużając ich żywotność i efektywność użytkowania. Ta metoda nie tylko zapewnia ochronę przed czynnikami zewnętrznymi, ale również przyczynia się do poprawy estetyki i wytrzymałości metalowych elementów.

Opis procesu

Opis kluczowych aspektów procesu chemicznego fosforowania cynkowego:

| Etap | Opis | Parametry Procesu | Wynik |

|---|---|---|---|

| Przygotowanie powierzchni | Czyszczenie metalu z tłuszczów, olejów i innych zanieczyszczeń. | Użycie roztworów alkalicznych lub kwasowych, zależnie od rodzaju zanieczyszczeń. | Czysta, wolna od zanieczyszczeń powierzchnia, gotowa do dalszego procesu. |

| Aktywacja | Zastosowanie roztworu aktywującego, aby zwiększyć reaktywność powierzchni metalu. | Stosowanie roztworów zawierających koloidalny tytan lub inne aktywatory. | Zwiększenie reaktywności powierzchni metalu, co umożliwia lepsze wiązanie fosforanu. |

| Fosforanowanie | Zanurzenie metalu w roztworze fosforanowym. | Roztwór zawiera jony fosforanowe, cynkowe i dodatkowe akceleratory. Temperatura i pH są ściśle kontrolowane. | Powstanie warstwy fosforanu cynku na powierzchni metalu. |

| Spłukiwanie | Usunięcie nadmiaru roztworu fosforanowego. | Użycie wody demineralizowanej lub oczyszczonej do spłukiwania. | Usunięcie nadmiaru roztworu, zapobieganie powstawaniu nierównomiernych warstw. |

| Pasywacja (opcjonalnie) | Nałożenie warstwy pasywacyjnej dla dodatkowej ochrony. | Stosowanie roztworów chromianowych lub alternatywnych pasywatorów bezchromowych. | Zwiększenie odporności na korozję i poprawa właściwości ochronnych powłoki. |

| Suszenie | Wysuszenie powłoki fosforanowej. | Użycie powietrza lub pieców suszących. | Uzyskanie suchej, przylegającej warstwy fosforanu cynku. |

Ten proces jest złożony i wymaga ścisłego monitorowania warunków, takich jak temperatura, czas ekspozycji i skład chemiczny roztworów, aby zapewnić optymalną jakość i właściwości ochronne powłoki.

W jaki sposób fosforan cynku zapobiega korozji

Powłoki fosforanowe cynku są niezwykle skuteczne w zapobieganiu korozji, oferując jednocześnie wyjątkową przyczepność i ochronę antykorozyjną. Ich zastosowanie znacząco poprawia właściwości cierne elementów przesuwnych, co jest kluczowe w wielu zastosowaniach przemysłowych.

- Ochrona antykorozyjna: Powłoka fosforanowa cynku tworzy na metalowej powierzchni warstwę ochronną, która skutecznie izoluje metal od środowiska zewnętrznego. Dzięki temu, metal jest chroniony przed działaniem wilgoci, soli i innych czynników, które mogą przyspieszać proces korozji.

- Wzmocniona przyczepność: Jedną z kluczowych zalet powłok fosforanowych jest ich zdolność do zwiększania przyczepności farb i innych powłok. Dzięki swojej porowatej strukturze, powłoka fosforanowa cynku stanowi doskonałą bazę dla kolejnych warstw, co jest szczególnie ważne w przemyśle motoryzacyjnym, budownictwie i produkcji sprzętu AGD. Wzmocnienie przyczepności jest niezwykle ważne przy projektowaniu schodów. Kątowniki i wsporniki stalowe przy schodach drewnianych służą do mocowania stopni do ściany lub konstrukcji schodów. Zapewniają one solidne i trwałe połączenie ,tylko w ten sposób drewniane schody na beton mogą zapewnić bezpieczeństwo użytkowania.

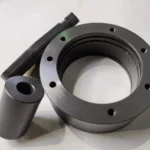

- Poprawa właściwości ciernych: Powłoki fosforanowe cynku zmniejszają tarcie między ruchomymi częściami, co jest istotne w przypadku elementów przesuwnych, takich jak łożyska, śruby, nakrętki czy przewodniki. Zmniejszenie tarcia nie tylko poprawia wydajność i trwałość tych komponentów, ale także zmniejsza ryzyko przegrzewania się i zużycia.

- Wszechstronność zastosowań: Powłoki te znajdują zastosowanie w różnorodnych branżach, od motoryzacji, przez przemysł lotniczy, po produkcję maszyn i urządzeń. Są one szczególnie cenione w tych sektorach, gdzie wymagana jest wysoka odporność na korozję oraz dobre właściwości tribologiczne.

- Ekologiczny aspekt: Nowoczesne technologie fosforanowania cynku coraz częściej skupiają się na redukcji wpływu na środowisko, poprzez minimalizowanie użycia substancji szkodliwych i zwiększanie efektywności procesu.

Powłoki fosforanowe cynku są niezastąpione w wielu zastosowaniach przemysłowych, oferując nie tylko ochronę przed korozją, ale także poprawiając właściwości ciernych i przyczepność, co przekłada się na dłuższą żywotność i lepszą wydajność elementów.

Jakie są zalety powłok fosforanowo-cynkowych?

Opis głównych zalet powłok fosforanowo-cynkowych:

| Zaleta | Opis | Korzyści Praktyczne |

|---|---|---|

| Ochrona antykorozyjna | Powłoka tworzy barierę ochronną, która izoluje metal od czynników zewnętrznych sprzyjających korozji. | Zwiększa trwałość metalowych części, szczególnie w środowiskach wilgotnych lub zanieczyszczonych. |

| Wzmocniona przyczepność | Porowata struktura powłoki zapewnia lepszą adhezję dla farb i innych powłok. | Ułatwia malowanie i nakładanie innych powłok, co poprawia estetykę i dodatkową ochronę. |

| Redukcja tarcia | Zmniejsza tarcie między ruchomymi częściami metalowymi. | Poprawia wydajność i trwałość elementów przesuwnych, zmniejsza ryzyko przegrzewania i zużycia. |

| Wszechstronność zastosowań | Możliwość zastosowania w różnych branżach i na różnych typach metalu. | Idealne rozwiązanie dla przemysłu motoryzacyjnego, lotniczego, maszynowego i wielu innych. |

| Ekologiczność | Nowoczesne metody fosforanowania są bardziej przyjazne dla środowiska. | Zmniejszenie użycia szkodliwych chemikaliów, co jest korzystne zarówno dla środowiska, jak i bezpieczeństwa pracowników. |

| Poprawa właściwości elektrycznych | Powłoka może działać jako izolator elektryczny. | Przydatne w zastosowaniach, gdzie wymagana jest izolacja elektryczna komponentów. |

| Estetyka | Możliwość uzyskania atrakcyjnego wykończenia powierzchni. | Poprawa wyglądu końcowego produktu, co jest ważne w wielu zastosowaniach konsumenckich. |

Powłoki fosforanowo-cynkowe oferują szeroki zakres korzyści, które sprawiają, że są one popularnym wyborem w wielu zastosowaniach przemysłowych i konsumenckich.

Automatyzacja procesu galwanizacji

Automatyzacja procesu galwanizacji z wykorzystaniem dedykowanych pojemników na detale oraz przenośnika łańcuchowego przynosi wiele korzyści, które znacząco wpływają na efektywność, jakość i ekonomię procesu. Dlaczego warto zainwestować w taki rozwiązania:

- Zwiększona precyzja i jednolitość powłok: Automatyzacja zapewnia stałą jakość powłok galwanicznych, co jest trudne do osiągnięcia w procesach ręcznych. Dedykowane pojemniki na detale pozwalają na precyzyjne umieszczenie i utrzymanie części w optymalnej pozycji, co przekłada się na równomierną aplikację powłoki.

- Poprawa wydajności i przepustowości: Automatyzacja, w połączeniu z przenośnikiem łańcuchowym, umożliwia szybsze przetwarzanie większej liczby detali w krótszym czasie. Dzięki temu, proces galwanizacji staje się bardziej efektywny i mniej czasochłonny.

- Zmniejszenie kosztów pracy: Zastosowanie automatyzacji i dedykowanych pojemników zmniejsza potrzebę ciągłego nadzoru i ręcznej manipulacji, co obniża koszty pracy i zwiększa bezpieczeństwo pracowników.

- Optymalizacja przepływu pracy: Przenośnik łańcuchowy zapewnia płynny i ciągły przepływ detali przez cały proces galwanizacji, minimalizując przestoje i zwiększając ogólną wydajność linii produkcyjnej. Dobrym przykładem tego typu rozwiązań są systemy VarioFlow plus Bosch Rexroth.

- Zmniejszenie ryzyka uszkodzeń i błędów: Dedykowane pojemniki chronią detale przed uszkodzeniami mechanicznymi i zapewniają ich właściwe umiejscowienie, co redukuje ryzyko błędów i zwiększa jakość końcowego produktu.

- Elastyczność i skalowalność: Systemy automatyczne mogą być łatwo dostosowane do zmieniających się wymagań produkcji, co pozwala na łatwe skalowanie operacji w przypadku zwiększenia wolumenu produkcji.

- Zwiększenie bezpieczeństwa: Automatyzacja procesu galwanizacji ogranicza bezpośredni kontakt pracowników z chemikaliami i ciężkimi elementami, co przyczynia się do poprawy warunków bezpieczeństwa pracy.

- Lepsza kontrola procesu: Automatyzacja w połączeniu z zaawansowanymi systemami sterowania pozwala na dokładne monitorowanie i regulację procesu galwanizacji, co umożliwia optymalizację parametrów dla osiągnięcia najlepszych wyników.

Automatyzacja procesu galwanizacji z wykorzystaniem dedykowanych pojemników na detale i przenośnika łańcuchowego przynosi znaczące korzyści w zakresie jakości, wydajności, kosztów i bezpieczeństwa, co czyni ją atrakcyjną opcją dla wielu przedsiębiorstw przemysłowych.