Dlaczego warto poddać elementy metalowe galwanizacji. Jakie są metody galwanizacji elementów metalowych. Czy elementy wcześniej cięte wodą oraz cięte laserem poddaje się galwanizacji? Jakie procesy fizyczne i chemiczne zachodzę podczas galwanizacji.

W dzisiejszych czasach galwanizacja ( fosforowanie manganowe , fosforanowanie cynkowe , niklowanie chemiczne ) jest jednym z najpopularniejszych sposobów na pokrycie metalowych elementów ochronną warstwą. Proces ten pozwala na zwiększenie trwałości i odporności na korozję, a także nadanie estetycznego wyglądu. W tym artykule omówimy proces galwanizacji, jakie elementy metalowe można poddać temu procesowi oraz jakie materiały stosuje się do galwanizacji. Przedstawimy również fizyczne i chemiczne procesy zachodzące podczas galwanizacji oraz metody tego procesu – elektrolityczną, chemiczną i mechaniczną. Czy elementy cięte wodą lub cięte laserem można galwanizować? Odpowiedź znajdziesz w naszym artykule!

- Proces galwanizacji – jak działa i jakie są korzyści?

- Jakie elementy metalowe można poddać galwanizacji?

- Jakie materiały stosuje się do galwanizacji i jakie są ich właściwości?

- Fizyczne i chemiczne procesy zachodzące podczas galwanizacji

- Metody galwanizacji – elektrolityczna, chemiczna, mechaniczna

- Czy elementy cięte wodą lub laserem można galwanizować?

Proces galwanizacji – jak działa i jakie są korzyści?

Proces galwanizacji to metoda, która pozwala na pokrycie elementów metalowych warstwą innego metalu. Dzięki temu procesowi można uzyskać wiele korzyści, takich jak zwiększenie odporności na korozję, poprawę estetyki oraz zwiększenie trwałości elementów. Galwanizacja jest również stosowana w celu poprawy przewodności elektrycznej elementów lub ich właściwości magnetycznych.

Podczas procesu galwanizacji, elementy metalowe są umieszczane w roztworze elektrolitu, który zawiera jony metalu, który ma zostać naniesiony na powierzchnię elementu. Następnie do elektrolitu wprowadza się prąd elektryczny, co powoduje reakcje chemiczne i osadzanie się warstwy metalowej na powierzchni elementu. Proces ten jest bardzo precyzyjny i pozwala na uzyskanie dokładnie określonej grubości warstwy metalowej.

Korzyści wynikające z procesu galwanizacji są nieocenione dla wielu branż przemysłowych. Dzięki tej metodzie można uzyskać elementy o wysokiej jakości i trwałości, które spełniają wymagania najbardziej wymagających klientów. Ponadto galwanizacja jest stosowana w celach dekoracyjnych, co pozwala na uzyskanie pięknych i eleganckich wykończeń elementów metalowych. Warto zaznaczyć, że proces galwanizacji jest również przyjazny dla środowiska, ponieważ pozwala na odzyskiwanie i recykling metali, co przyczynia się do zmniejszenia ilości odpadów.

Jakie elementy metalowe można poddać galwanizacji?

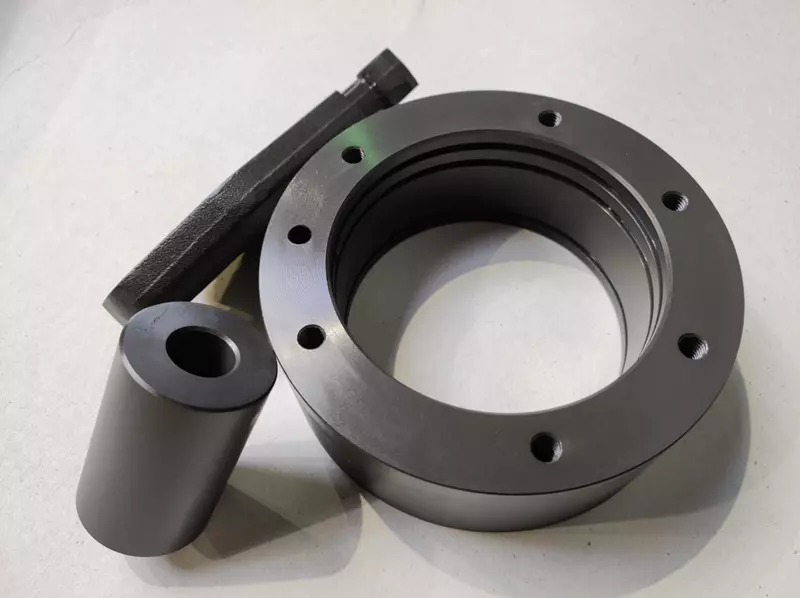

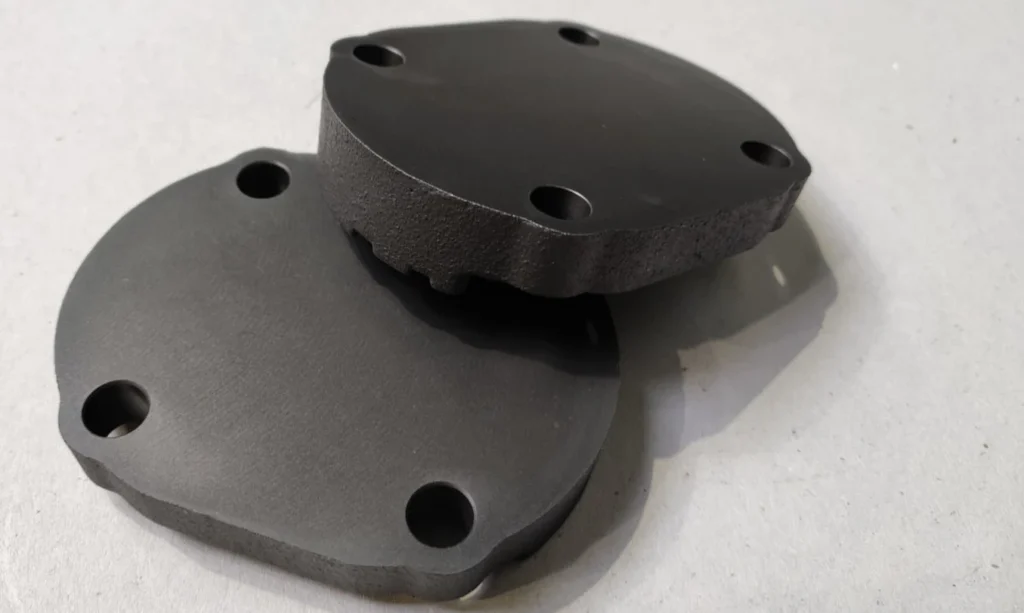

Galwanizacja to proces, który pozwala na pokrycie elementów metalowych warstwą innego metalu. Dzięki temu możliwe jest zwiększenie odporności na korozję, poprawa estetyki oraz właściwości mechanicznych. Warto podkreślić, że galwanizacji można poddać wiele różnych elementów metalowych.

Najczęściej galwanizuje się elementy wykonane z metali takich jak miedź, żelazo, stal nierdzewna czy aluminium. Jednakże istnieją również inne metale, które można poddać temu procesowi. Przykładem może być cynk, który stosowany jest do pokrywania elementów konstrukcyjnych lub chrom, który nadaje elementom dekoracyjnym elegancki wygląd.

Ważne jest jednak pamiętać o tym, że nie każdy metal nadaje się do galwanizacji. Niektóre metale są zbyt miękkie lub reaktywne chemicznie i mogą ulec uszkodzeniu w trakcie procesu. Dlatego przed przystąpieniem do galwanizacji warto skonsultować się z fachowcem i sprawdzić, czy dany metal nadaje się do tego procesu.

Jakie materiały stosuje się do galwanizacji i jakie są ich właściwości?

Do galwanizacji elementów metalowych stosuje się różne materiały, w zależności od rodzaju procesu i pożądanych efektów końcowych. Jednym z najczęściej używanych materiałów jest cynk, który jest stosowany do pokrywania stali i żelaza. Cynk ma właściwości antykorozyjne, co sprawia, że elementy pokryte tym metalem są bardziej odporne na działanie czynników atmosferycznych oraz korozję.

Kolejnym popularnym materiałem stosowanym do galwanizacji jest chrom. Chromowana powierzchnia wygląda bardzo estetycznie i elegancko, dlatego często stosuje się ją do ozdabiania elementów samochodowych czy meblowych. Chrom ma również właściwości antykorozyjne i chroni przed rdzewieniem.

Innym ciekawym materiałem stosowanym do galwanizacji jest nikiel. Niklowane elementy charakteryzują się wysokim połyskiem oraz odpornością na ścieranie i korozję. Stosuje się je m.in. do produkcji biżuterii czy elementów dekoracyjnych.

Fizyczne i chemiczne procesy zachodzące podczas galwanizacji

Podczas galwanizacji zachodzą różne procesy fizyczne i chemiczne, które wpływają na jakość powłoki oraz trwałość elementu metalowego. Jednym z najważniejszych procesów jest elektroliza, czyli rozkład elektrolitu pod wpływem prądu elektrycznego. W wyniku tego procesu na powierzchni elementu metalowego tworzy się warstwa ochronna, która chroni go przed korozją oraz nadaje mu estetyczny wygląd.

Kolejnym ważnym procesem jest adsorpcja jonów metalu na powierzchni elementu. Dzięki temu procesowi powstaje jednorodna i gładka powłoka, która nie tylko poprawia estetykę elementu, ale również zwiększa jego odporność na uszkodzenia mechaniczne oraz korozję. Ważną rolę odgrywa również temperatura elektrolitu oraz czas trwania procesu galwanizacji, które mają wpływ na grubość i jakość powłoki.

Podczas galwanizacji dochodzi również do reakcji chemicznych między jonami metalowymi a innymi składnikami elektrolitu. Te reakcje mogą prowadzić do zmian pH elektrolitu lub do wytrącania się osadów w postaci tlenków lub wodorotlenków. Dlatego tak ważne jest odpowiednie dobranie składników elektrolitu oraz kontrolowanie parametrów procesu galwanizacji, aby uzyskać pożądany efekt końcowy.

Metody galwanizacji – elektrolityczna, chemiczna, mechaniczna

Metody galwanizacji – elektrolityczna, chemiczna, mechaniczna Galwanizacja to proces pokrywania elementów metalowych warstwą innego metalu w celu zwiększenia ich trwałości i odporności na korozję. Istnieją trzy główne metody galwanizacji: elektrolityczna, chemiczna i mechaniczna. Każda z nich ma swoje zalety i wady oraz jest stosowana w różnych sytuacjach. Metoda elektrolityczna polega na umieszczeniu elementu metalowego w roztworze elektrolitu, który zawiera jony metalu, którym ma być pokryty element. Następnie przeprowadza się prąd elektryczny przez roztwór, co powoduje wydzielenie się metalu na powierzchni elementu. Ta metoda jest najbardziej popularna ze względu na jej skuteczność i precyzję. Jest również stosunkowo tania i łatwa do wykonania. Metoda chemiczna polega na pokryciu elementu metalowego specjalnym preparatem chemicznym, który reaguje z powierzchnią metalową i tworzy warstwę ochronną. Ta metoda jest stosowana głównie do obróbki powierzchniowej przed malowaniem lub lakierowaniem. Jest to również jedyna metoda galwanizacji, która może być stosowana do niemetalowych materiałów takich jak szkło czy ceramika. Metoda mechaniczna polega na nanoszeniu warstwy metalu na element poprzez tarcie lub ścieranie. Ta metoda jest stosowana głównie do naprawy uszkodzeń powierzchniowych i nie jest powszechnie stosowana w przemyśle.

Czy elementy cięte laserem lub wodą można galwanizować?

Wiele osób zastanawia się, czy elementy cięte wodą lub laserem można poddać galwanizacji. Odpowiedź brzmi: tak, ale z pewnymi zastrzeżeniami. Elementy cięte wodą lub laserem wymagają specjalnego traktowania przed procesem galwanizacji. W przypadku elementów ciętych wodą, należy je dokładnie odtłuścić i oczyścić z pozostałości po procesie cięcia. Natomiast elementy cięte laserem muszą być odpowiednio przygotowane przed procesem galwanizacji.

Cięcie wodą – pełna oferta: https://www.ciecie-waterjet.pl/

Przed przystąpieniem do galwanizacji elementów ciętych laserem, należy wykonać specjalne zabiegi, które pozwolą na usunięcie pozostałości po procesie cięcia. Najczęściej stosowanym sposobem jest piaskowanie lub szlifowanie powierzchni elementu metalowego. Dzięki temu możliwe jest uzyskanie gładkiej powierzchni, która będzie idealna do przeprowadzenia procesu galwanizacji.

Usługa cięcie laserem – oferta znajduje się na stronie: https://www.gulajski.pl/ciecie-laserowe/

Warto pamiętać, że nie każdy rodzaj metalu nadaje się do galwanizacji. Niektóre metale są zbyt miękkie lub reaktywne chemicznie i mogą ulec uszkodzeniu podczas procesu galwanizacji. Dlatego przed przystąpieniem do tego procesu warto skonsultować się ze specjalistami i sprawdzić, czy dany rodzaj metalu nadaje się do galwanizacji. Dzięki temu można uniknąć niepotrzebnych kosztów i straty czasu.